产品通用质量特性智能化设计分析软件PosVim,是宝顺公司近年来推出新的功能、性能、可靠性、维修性、保障性、测试性、安全性、环境适应性综合设计、一体化设计、可视化管理工作平台。该平台包含4大子平台,包括设计分析子平台、仿真子平台、试验验证子平台、数据挖掘应用子平台。其中,设计分析子平台包含可靠性预计、可靠性建模、故障模式影响及危害性分析FMECA、FTA、疲劳寿命分析、失效物理POF分析等功能模块;仿真子平台包括多物理环境仿真、可靠性仿真、保障性仿真灯;试验验证子平台,包含加速寿命试验设计、加速退化试验设计、试验样本优化设计、小子样试验设计、贝叶斯试验验证设计、元器件试验设计、复杂系统与复杂网络可靠性试验设计等功能;数据挖掘应用子平台,包含质保期预测分析、威布尔分析、通用质量特性大数据分析管理等功能模块。

主要功能:

1、设计分析子平台

设计分析子平台,主要用于企业、单位在产品、装备的论证、设计阶段进行产品的可靠性、维修性、保障性、测试性、环境适应性等的预计、分配、建模、分析以及仿真等工作,指导设计师快速、高效开展相应的设计分析工作,以便尽早找出系统的薄弱环节,提升产品的可靠性等水平。

可靠性预计模块主要用于早期设计阶段定量预测产品的可靠性水平,评价产品是否能够满足可靠性设计指标要求,并找出薄弱环节,为产品设计改进指明方向。 可靠性预计模块的主要功能指标:

(1)支持应力/计数/基于故障物理的可靠性预计方法;

(2)支持元器件、组件、系统等不同层次的可靠性预计;

(3)支持GJB/Z 299C、GJB/Z 108A、MIL-HDBK-217F、Telcordia SR332、Siemens SN29500、217Plus、IEC TR 62380、NSWC等电子、机械产品可靠性预计标准

(4)支持综合试验、现场数据的可靠性预计;

(5)包含丰富的电子和机械元件可靠性预计参数及模型;

(6) 可输出可靠性预计汇总表、不同设计方案对比分析表、关键器件清单、器件选用情况报告、失效率与温度变化曲线、质保期失效预测结果、可靠性预计报告等,报告可以自定义。

(7)支持工作状态、非工作状态的可靠性预计

(8)支持可靠性设计方案与费用的权衡分析

(9)支持可靠性指标与器件选型的优化分析

可靠性建模模块是开展产品可靠性量化分析的重要工具,通过产品任务可靠性分析,确保任务可靠性或可用性的实现,优化系统设计。可靠性建模模块的主要功能指标包括:

(1)支持串联、并联、储备、表决、权联等模型;

(2) 支持可修系统、多功能单元、多任务阶段等任务可靠性建模,能够用解析或仿真方法计算系统任务可靠度、可用度、MTBF、MTBCF 等可靠性指标功能 。

可靠性分配,是为了把产品的可靠性定量要求按照给定的准则分配给各组成部分而进行的工作。通常情况,系统可靠性分配就是将使用方或任务方提出的,在系统设计任务书(或合同)中规定的可靠性定量要求,从上到下,由系统到部件,逐步分解、分配到各分系统、设备和元器件。 可靠性分配模块的主要技术指标及特点:

提供评分分配法、ARINC分配法、AGREE分配法、等分配法、最少工作量法、含置信度的可靠性分配方法等可靠性分配方法。

支持MTBF、可靠度、可用度等指标的分配。

支持可靠性分配的调整。

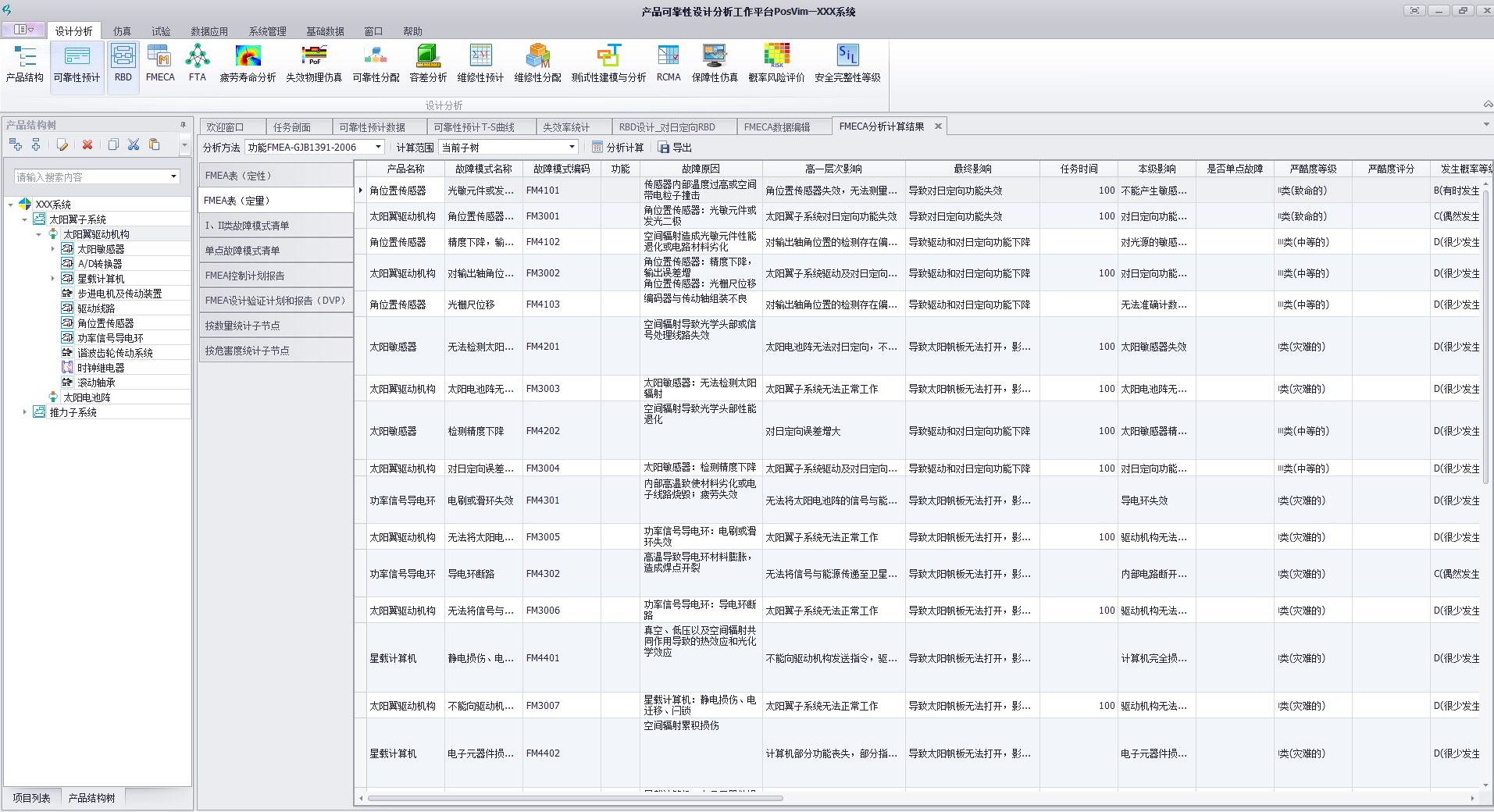

故障模式影响及危害性分析模块,是开展可靠性工作的一项重要基础工作。通过FMECA分析,发现产品潜在的故障模式,确定关键产品清单,制定控制计划并采取有效补偿措施,改进设计,实现可靠性增长。

故障模式影响及危害性分析模块的主要功能指标:

(1)支持快速FMECA和详细FMECA两种模式;

(2)支持功能/硬件FMECA、工艺/过程FMECA、软件FMEA;

(3)支持GJB1391、SAE J1739等FMECA标准,且可自定义FMECA分析标准;

(4)支持功能框图/方块图建模、图形化故障模式传递关系建模功能;

(5)支持故障模式的控制与实施状态监管,可针对关键故障模式制定控制计划并验证确认实施的有效性;支持故障传播路径仿真分析,可视化辅助设计人员进行故障的分析与确认,指导设计改进;

(6)包含丰富的电子、机械产品的常用故障模式库;

(7)

可输出关键故障模式清单、Ⅰ、Ⅱ类故障模式清单以及定性、定量分析报告。

故障树分析模块是以关键故障模式作为顶事件,分析其发生概率、引发原因,从而有针对性地采取有效的预防措施,控制故障发生。

故障树分析模块的主要功能指标:

(1)具快捷的图形化的故障树建立、故障树图形输出功能;

(2)支持与门、或门、异或门等10多种布尔逻辑模型;

(3)支持基本事件、房型事件等10多种事件类型;

(4)支持6种基本事件的发生概率计算方法;

(5)支持共因故障模式建模与分析,支持Alpha与MGL方法,支持不同颜色标记共模事件,并可进行共模与无共模故障的对比分析;

(6)支持故障树图形的折叠功能;

(7)支持故障树的检查功能,包括基本事件检查、独立性检查、数据完整性检查;

(8)支持割集的过滤与多种视图分析,快速准确确定薄弱环节;

(9)可进行最小割集求解、顶事件发生概率计算、概率重要度、结构重要度及关键重要度计算等功能,支持动态故障树分析。

可靠性评估模块是结合产品研制过程的设计数据、试验数据以及使用数据,进行产品的可靠性量化评估。其主要功能指标:

(1)产品各种试验数据、使用数据的管理,可导入word、excel格式的数据;

(2)试验数据折算,扩充评估的数据源;

(3)可靠性评估常用的经典法与贝叶斯法;

(4)可进行单个设备、串联、并联、表决、储备系统的可靠性评估;

(5)分布类型支持含二项分布、指数分布和正态分布等;

(6)支持小子样可靠性评估方法;

(7)

可输出MTBF、可靠度置信下限等评估结果。

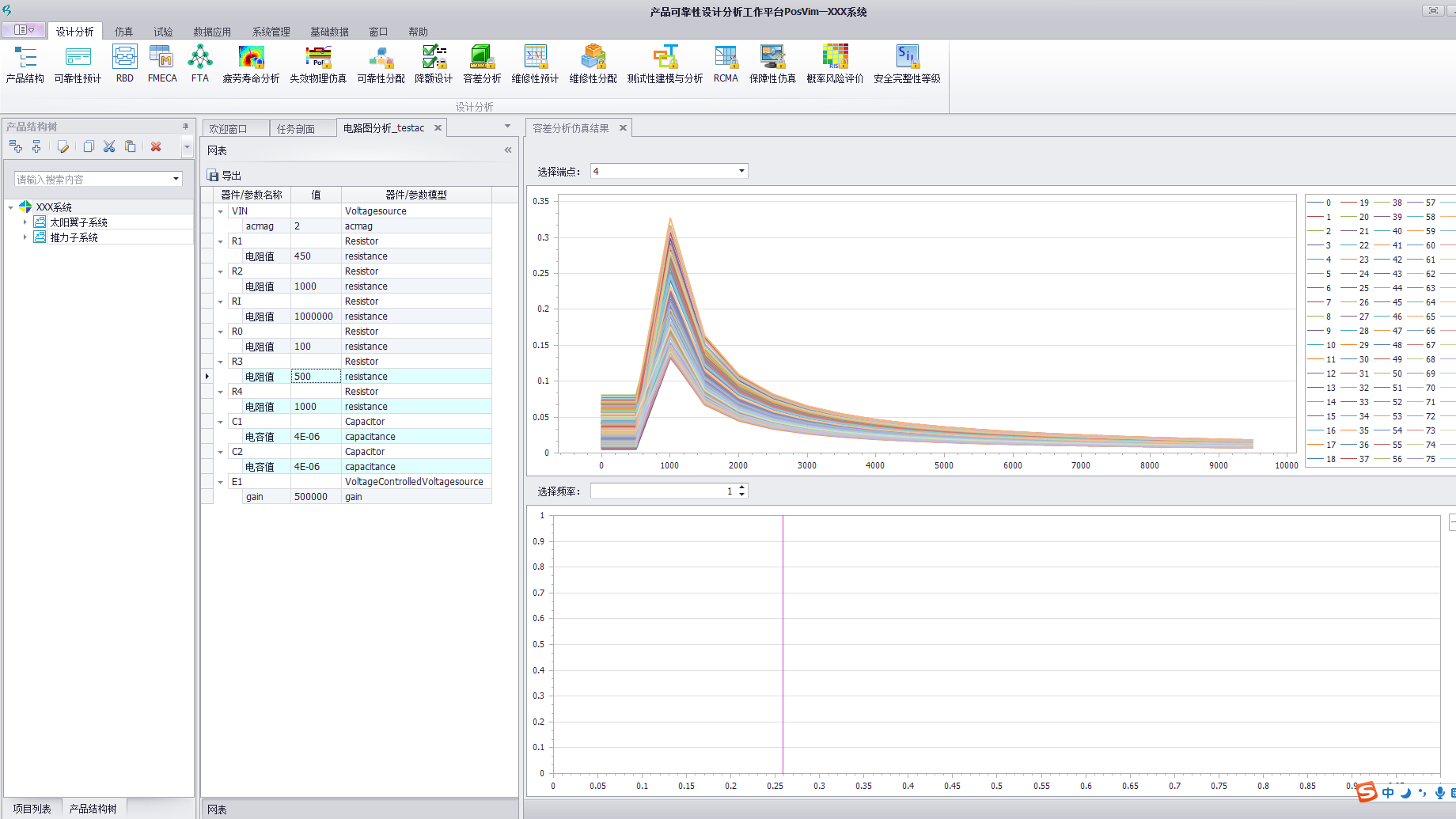

g、电路容差分析

容差分析是预测电路性能参数稳定性的一项重要工作。通过开展容差分析工作,预测产品在使用环境条件下的电路性能参数变化、不同故障模式对产品稳定性的影响,据此调整电路组成部分的容差参数,避免电路性能参数变化、故障变化导致产品的不正常工作。

最坏情况分析是容差分析中较为常用的一种工程方法。最坏情况分析可预测系统在极限条件下的性能以及检验给定的环境下的组件参数变化对系统的影响。参数变化可以是使用的组件数量、组合一起工作的组件构成、环境、连接外部的线路、组件的老化以及其他内部和外部的影响。这些变化可能会导致系统不可预估的后果。

PosVim的容差分析模块采用最坏情况分析方法、蒙特卡洛法,通过快速分析电路性能参数变化、不同故障模式对产品可靠性、安全性的影响,帮助企业提升产品的可靠性水平。容差分析模块的主要技术指标及特点:

兼容Protel等电路设计软件的网表格式文件,支持bom表、netlist文件导入。

支持电路性能参数变化、故障模式注入情况下的最坏情况分析。

支持最坏情况分析、蒙特卡洛两种容差分析方法。

提供流程化、多样性的电路设计与仿真分析功能,包括支持敏感性分析、电路参数分析、AC/DC分析、瞬态分析、失真分析、噪声分析、零极点分析、正常与最坏情况仿真分析等功能。可输出上述仿真分析结果,以及正常与最坏情况仿真对比分析结果。

h、维修性建模与分析

PosVim的维修性建模与分析模块,包括三大功能,即维修性建模、维修性预计、维修性分配。

i、降额设计

降额是实现元器件使用中承受的应力低于其额定值,以达到延缓其参数退化,提高使用可靠性的目的。通常用应力比和环境温度表示。降额设计时一般可根据产品特点及使用要求,制定不同等级的降额标准,例如GJB/Z35分为I、II、III共三级。使用时需要注意:尽管降额可以有效地提高元器件的使用可靠性,但是,元器件有一个最佳降额范围。在此范围内,元器件工作应力的降低对其失效率的下降有显著的改善。超过最佳降额范围实施降额,所获得的元器件可靠性提升效果会下降。所以,降额可提升元器件的可靠性,但是需注意范围、需权衡考虑! 降额设计模块的主要技术指标及特点:

支持GJBZ35以及NAVSEA, MIL-STD-975M (NASA), MIL-STD-1547, Naval Air System Command AS-4613 and ECSS-Q-30-11-A降额设计标准,可自定义降额准则。

支持降额符合性检查,以及统计分析。

可与可靠性预计集成,自动获取预计数据。

j、以可靠性为中心的维修分析RCMA

按照以最少的维修资源消耗保持装备固有可靠性水平和安全性的原则,应用逻辑决断的方法确定装备预防性维修要求的过程。 通过实施RCMA,形成预防性维修要求大纲(汇总文件),明确预防性维修工作的产品(项目)、工作类型、间隔期以及维修级别要求等。 RCMA模块的主要技术指标及特点:

全面支持GJB1378A标准,且符合MSG-3标准要求,可进行系统、设备、结构的以可靠性为中心的维修分析。

支持逻辑决策图进行维修分析的功能。

支持维修间隔期的计算。

可汇总输出系统和设备预防性维修汇总大纲表、结构预防性维修汇总大纲表。以及输出分析过程数据,包括产品概况记录表、故障模式和影响分析记录表、系统和设备分析记录表、非重要产品(项目)记录表、确定故障后果和保养工作分析记录表、使用检查分析表、定时拆修或定时报废分析记录表、综合工作分析表等。

k、FMEDA故障模式、影响及诊断分析 故障模式、影响及诊断分析FMEDA技术,在安全关键产品(例如汽车、轨道交通、核电等)的功能安全工作中起到很重要的作用,它可对功能安全产品的失效风险、是否可诊断进行定性、定量分析,同时也是产品功能安全硬件开发的重要手段,可为分析、验证产品功能安全是否满足设计要求(如汽车安全完整性等级ASIL)提供了有效的支撑。 PosVim平台的FMEDA功能模块是以ISO26262-道路车辆功能安全、IEC 61508-电气/电子/可编程电子安全相关系统的功能安全标准为主要依据,提供包括产品建模(可绘制或者导入原理图、可绘制电路图,提供丰富的模拟、数字、机械等类型库)、风险识别与评估、ASIL分解与分配、单点故障分析、潜在多点故障的分析等功能,帮助设计师、分析人员高效实时功能安全产品的故障模式识别、风险分析以及诊断有效性的分析,帮助设计师进行功能安全产品是否满足ISO26262、IEC61508等标准要求的安全完整性等级要求的分析与判断。主要功能指标:

支持产品建模,可绘制或者导入原理图、可绘制电路图,提供丰富的模拟、数字、机械等类型库)

可与FMEA、可靠性预计、RBD等模块集成,自动获取故障模式数据、频数比数据、失效率数据等

支持ASIL分解与分配、单点故障分析、潜在多点故障的分析

提供逻辑判断图,以逻辑判断图方式指引设计师进行不同组成元件的FMEDA分析

提供产品功能、性能仿真以及故障注入仿真功能,可输出产品的性能仿真结果、故障仿真结果

可输出ASIL分解与分配结果、单点故障分析结果、潜在多点故障的分析结果,可输出总的故障率、总的安全相关故障率、总的安全不相关故障率、单点故障率、残余故障率、潜在多点故障率等参数。

2、仿真子平台

仿真子平台,是结合产品的可靠性、安全性、测试性等仿真验证需求,以数字样机模型为输入,分别构建热、振动、疲劳等环境模型,针对产品的故障物理(包括热、振动、疲劳、电磁等)进行仿真分析,包括失效物理仿真、疲劳仿真分析、裂纹及寿命分析、电路容差仿真分析(基于电路SPICE模型)、故障诊断等。该子平台是从产品的故障物理角度,仿真并解决产品故障引发的深层次、根本性的问题。

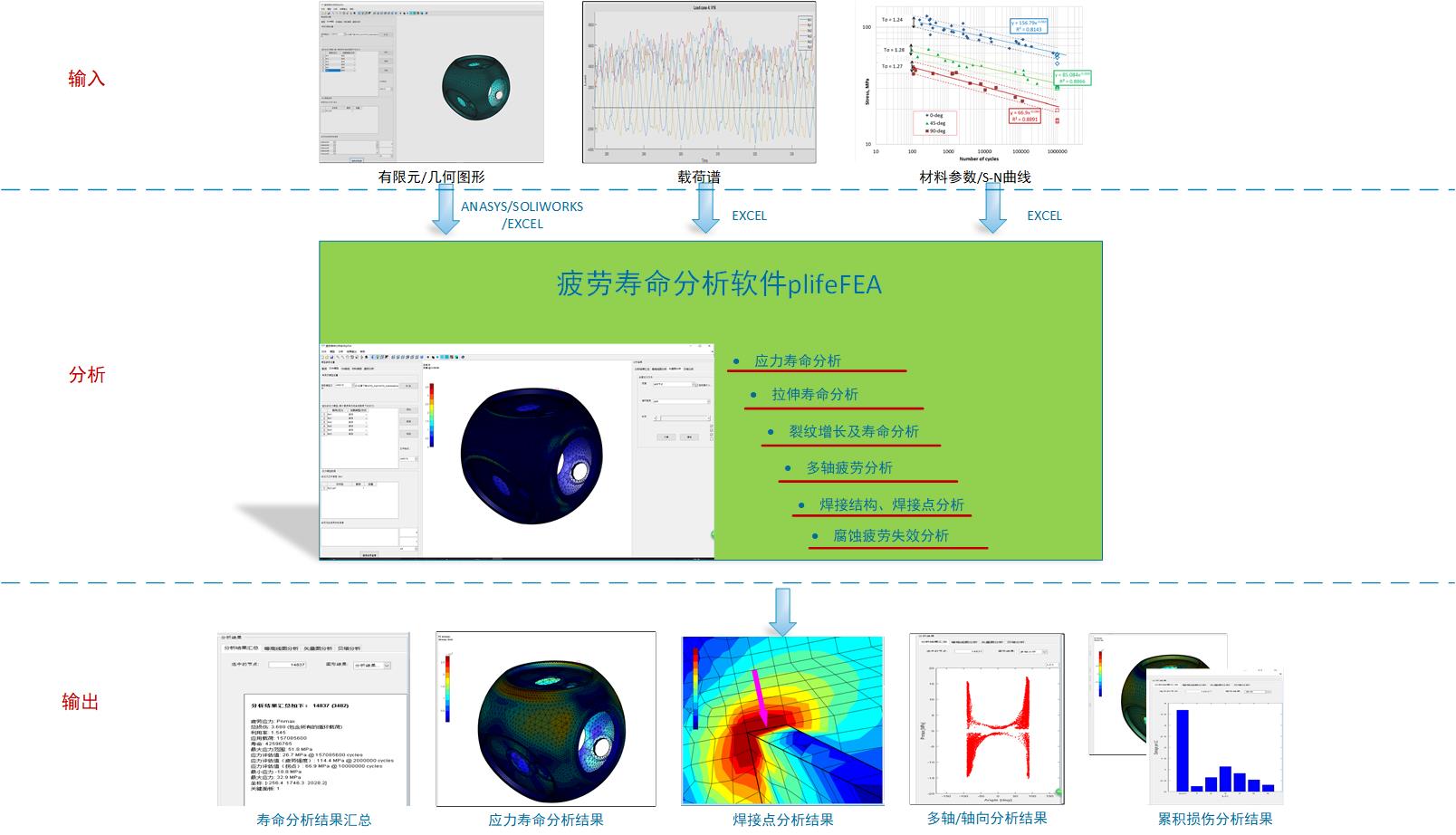

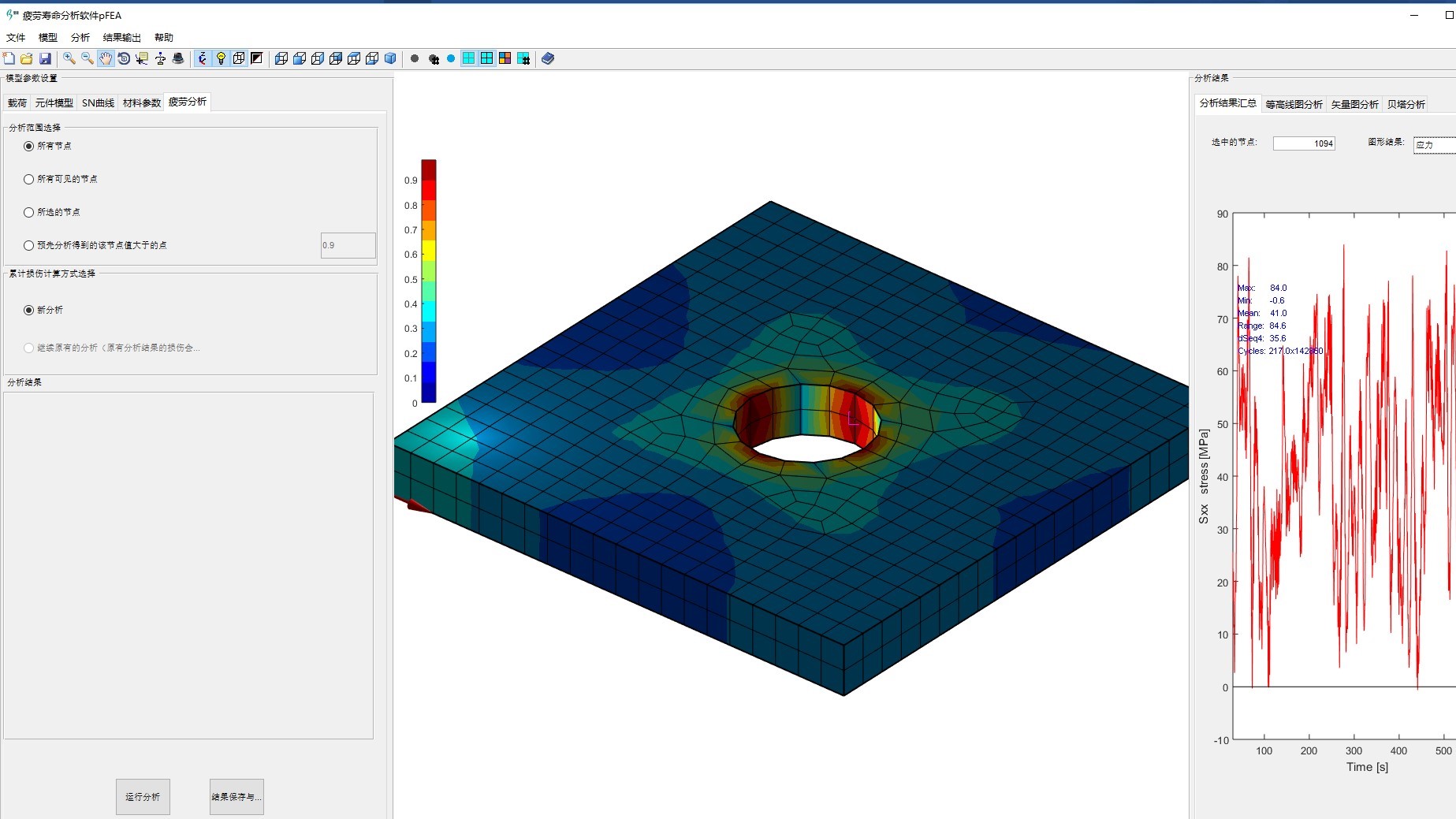

a、疲劳寿命仿真分析plifeFEA

PosVim的疲劳寿命分析模块plifeFEA,是专门用于解决产品疲劳失效工程问题的CAE工具。该模块采用先进的有限元算法以及疲劳寿命模型,基于plifeFE强大的分析引擎,帮助企业快速、精准识别产品的危险点位置(薄弱环节)并预测寿命,以便合理制定产品设计策略。疲劳寿命分析模块具备产品应力寿命分析、拉伸寿命分析、焊接结构疲劳分析、裂纹增长寿命分析、腐蚀疲劳寿命分析等功能,且提供丰富的材料参数库、模型库,可满足产品疲劳分析工程急需。

(1)提供解析计算和基于有限元分析两种方法进行疲劳寿命分析,满足用户的不同使用需求;

不仅支持应力寿命、拉伸寿命、焊接结构、多轴疲劳、利用率等分析,也提供裂纹增长及寿命预测、腐蚀应力开裂等疲劳分析功能;

(3)疲劳寿命分析软件plifeFEA支持静态结构、等幅应力、变幅应力等不同情况下的疲劳分析,以及SN曲线估算以及修正模型等;

(4)提供疲劳寿命、累积损伤、疲劳强度、关键点、利用率等20多种参数的计算功能;

(5)基于有限元的疲劳分析方法,支持ANASYS、CATIA、SOLIDWORKS等CAD/CAE软件的数据导入,并提供EXCEL格式的自定义数据导入,满足不同用户输入数据的分析需求;

(6)与产品可靠性设计软件集成,帮助用户快速建立覆盖产品全生命周期的可视化寿命管理平台;

(7)提供丰富的材料数据资源库,且可进行后台的维护管理。

b、测试与故障诊断仿真分析

(1)支持建立电子、电磁、机械、流体建模。

(2)提供电子、电磁、机械、流体等常用器件及组件模型库,可自定义模型。

(3)可在物理模型上进行故障模式、测试点、测试信号建模。

(4)可进行测试与信号关联性分析,测试与输出参数影响分析,支持测试有效性的仿真验证。

(5)可输出测试相关的电子、电磁、机械、流体等参数的仿真结果。

3、试验设计与分析子平台

包括可靠性试验设计、加速寿命试验设计与分析、加速退化试验设计与分析、可靠性评估等模块

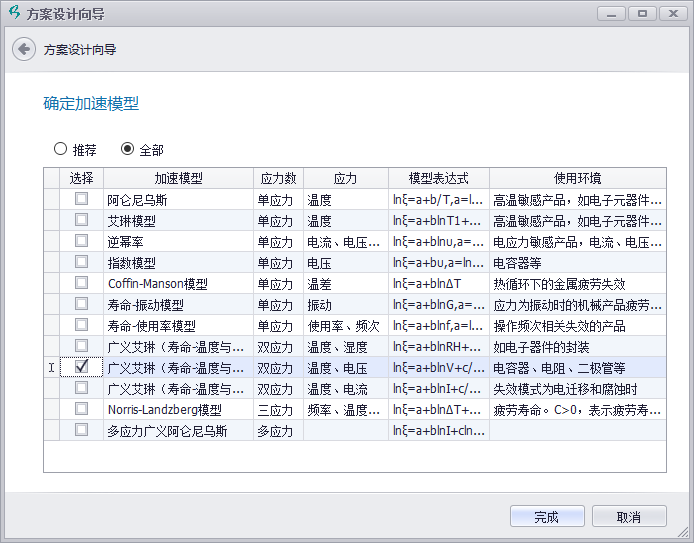

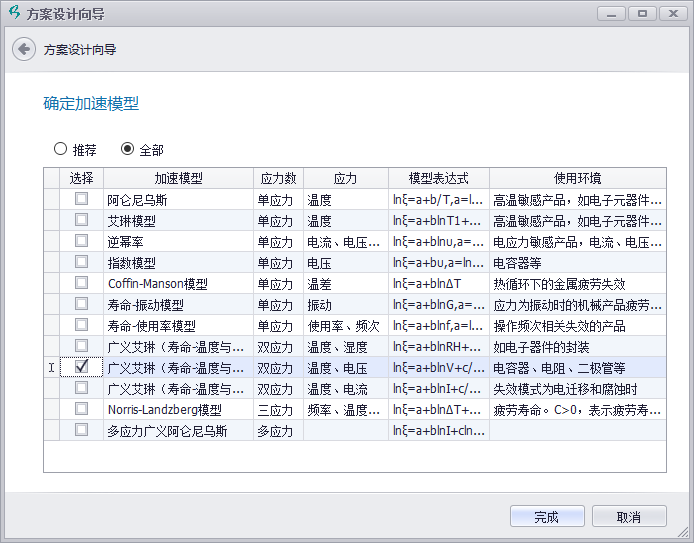

a、加速寿命试验设计与分析

(1)具备加速寿命试验计划制定、加速寿命试验方案设计、加速寿命试验数据采集、加速寿命试验数据分析功能。

(2)支持指数、威布尔、对数正态、正态、gamma分布等10多种分布拟合与参数估计,可给出估计值以及参数相关性计算结果。

(3)支持阿仑尼乌斯、艾林、逆幂率等10多种常用加速模型的试验数据处理及参数估计。数据处理支持散点图、异常值检验、分布检验、分布拟合、加速参数计算、寿命计算功能。

(4)支持单应力、双应力、多应力下的试验数据处理及寿命分析。

(5)支持最小二乘法、极大似然法的试验数据处理及分析。

(6)提供温度、湿度、电流、电压、功率、温差、振动、使用频次等应力作用下的产品加速模型及试验数据方法,提高使用的方便性。

(7)可计算MTBF/寿命的点估计、区间估计值,可给出应力-寿命、残差分析结果图。

了解更多。。。

b、加速退化试验设计与分析

(1)具备从试验计划、方案设计、方案优化与评估、数据采集与处理、模型检验、寿命分析等一系列流程化的试验管理功能。

(2)支持指数、威布尔、对数正态、正态、gamma分布等10多种分布拟合与参数估计,可给出估计值以及参数相关性计算结果。

(3)支持阿仑尼乌斯、艾林、逆幂率等10多种常用加速模型的试验数据处理及参数估计。数据处理支持散点图、异常值检验、伪寿命计算、分布检验、分布拟合、加速参数计算、寿命计算功能。

(4)支持单应力、双应力、多应力下的试验数据处理及寿命分析。

(5)支持最小二乘法、极大似然法的试验数据处理及分析。

(6)提供温度、湿度、电流、电压、功率、温差、振动、使用频次等应力作用下的产品加速模型及试验数据方法,提高使用的方便性。

(7)可计算MTBF/寿命的点估计、区间估计值,可给出应力-寿命、残差分析结果图。

了解更多。。。